Cat:Fresa de rollo de CNC

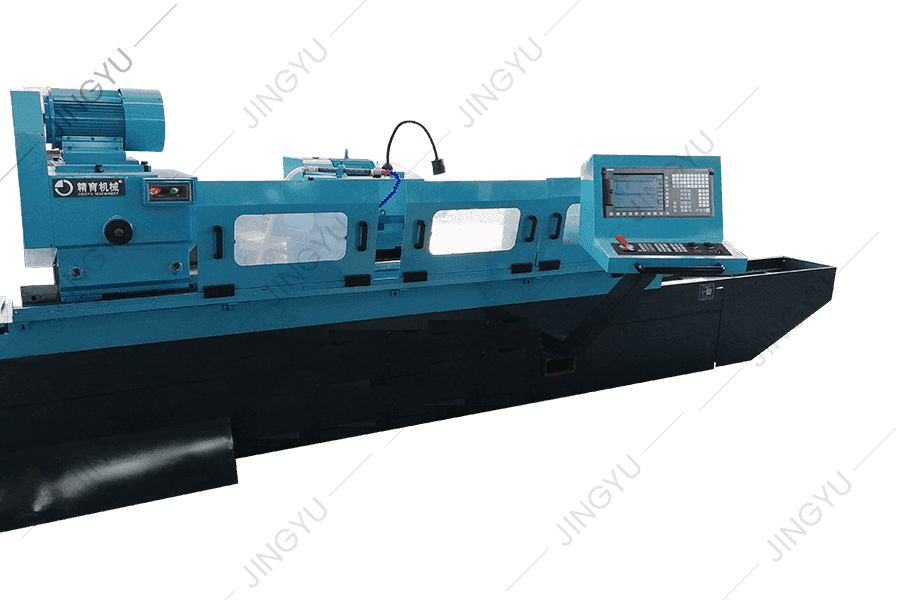

Fresa de rollo de CNC

Esta serie de máquinas herramientas puede cortar automáticamente las ranuras de media luna con diferentes direcciones de rotación y cualquier ángul...

Ver detalles

Contenido de mantenimiento diario de la rectificadora de rodillos CNC

Inspección y mantenimiento del sistema de lubricación.

El sistema de lubricación es una garantía importante para asegurar el funcionamiento normal de las partes móviles clave de la picadora. Rectificadoras CT Están equipados con dispositivos de lubricación automática o manual en los rieles guía, husillos y husillos. Antes de arrancar la máquina todos los días, verifique la cantidad de aceite lubricante, observe si la bomba de lubricación funciona normalmente y verifique si el circuito de aceite tiene fugas o está bloqueado.

El operador debe cambiar el aceite lubricante con regularidad, especialmente después de un funcionamiento continuo de alta intensidad, y acortar el ciclo de reemplazo. Se recomienda verificar el estado del sistema de lubricación cada 500 horas de operación para garantizar que los rieles guía y los tornillos de avance estén en buen estado de protección de la película de aceite para evitar el esmerilado en seco y el desgaste excesivo de las piezas.

Gestión del estado de la muela

La muela abrasiva es el componente central del proceso de rectificado y su estado determina directamente la calidad del procesamiento. Las máquinas rectificadoras de TC generalmente utilizan muelas abrasivas de alta resistencia, que tienen cierta resistencia al desgaste, pero aún deben rectificarse después de un uso prolongado.

La muela abrasiva debe revisarse diariamente para detectar riesgos de seguridad como astillas y grietas; Después de procesar una cierta cantidad de rodillos, el rectificador debe usarse para rectificado en línea para restaurar su geometría y rendimiento de rectificado. Las muelas abrasivas con deflexión o desequilibrio severo deben reemplazarse a tiempo para evitar afectar la estabilidad del funcionamiento del husillo.

Limpieza y mantenimiento del sistema de refrigeración.

El sistema de enfriamiento evita que la pieza de trabajo y la muela generen temperaturas excesivas bajo fricción a alta velocidad. Las rectificadoras de TC suelen estar equipadas con potentes dispositivos de refrigeración, incluidos depósitos de agua, bombas, boquillas, filtros, etc.

Después del trabajo diario, los operadores deben limpiar los desechos y sedimentos en la piscina de refrigerante para evitar obstruir la boquilla. El refrigerante debe reemplazarse periódicamente para mantener la limpieza del líquido y evitar que crezcan bacterias o sustancias corrosivas. Se recomienda comprobar semanalmente el funcionamiento de la bomba de refrigeración y la permeabilidad de la tubería, y sustituir el filtro si es necesario.

Inspección del sistema CNC y componentes eléctricos.

El sistema CNC es el cerebro de la máquina rectificadora TC y su estabilidad afecta la precisión de todo el control de la máquina y la ejecución del programa. Los operadores deben revisar el sistema todos los días para detectar alarmas, congelaciones, pérdida de programas, etc., y realizar copias de seguridad periódicas de los programas y configuraciones de parámetros.

El gabinete eléctrico debe mantenerse limpio y seco para evitar la erosión por humedad o la acumulación de polvo. Se recomienda abrir el gabinete de control eléctrico todos los meses, usar un cepillo limpio o una aspiradora para eliminar el polvo, verificar si el terminal está flojo, si el ventilador y el dispositivo de enfriamiento funcionan normalmente y evitar que las altas temperaturas causen daños a los componentes electrónicos.

Limpieza y protección de carriles guía y husillos

Los rieles guía y los tornillos de avance son componentes centrales para garantizar la precisión de la ruta de procesamiento. La máquina rectificadora TC está equipada con una cubierta protectora y una placa raspadora, pero el líquido de corte y los restos de metal aún entrarán en la parte deslizante durante el procesamiento a largo plazo.

Durante el mantenimiento diario, se debe prestar atención a la limpieza de la superficie de los rieles guía y las roscas de los tornillos de avance para evitar que se acumulen residuos y provoquen un mal funcionamiento. Puede utilizar un paño no tejido con alcohol industrial para limpiar y no se recomienda lavar con agua para evitar la oxidación. Para equipos que han estado apagados por mucho tiempo, se debe aplicar aceite antioxidante como protección.

Sistema de posicionamiento y calibración de sensores.

El procesamiento de alta precisión de las rectificadoras TC depende de dispositivos de posicionamiento como servomotores, reglas de rejilla e interruptores de límite. La calibración y prueba periódicas de estos componentes pueden detectar oportunamente desviaciones de posición y problemas de retroalimentación anormales.

Se recomienda que el personal de mantenimiento profesional realice una prueba de precisión geométrica de toda la máquina cada trimestre, incluyendo rectitud, verticalidad, paralelismo, etc. Para sensores clave, verifique si sus cables de conexión y posiciones fijas son firmes para evitar interferencias durante el procesamiento que afecten la precisión.

Limpieza general y mantenimiento del ambiente de trabajo.

El cuerpo del equipo debe mantenerse limpio y libre de aceite, especialmente el panel de operación, el área clave y la interfaz hombre-máquina. Las rectificadoras de TC suelen funcionar en un entorno de procesamiento con temperatura y humedad adecuadas. Se recomienda mantener el taller ventilado y seco para evitar la adhesión prolongada de polvo y niebla de aceite.

Antes de cerrar el trabajo todos los días, se debe limpiar todo el equipo y la superficie metálica expuesta se debe limpiar con un paño suave para evitar la oxidación; Se prohíbe el uso de solventes corrosivos o herramientas afiladas para raspar.