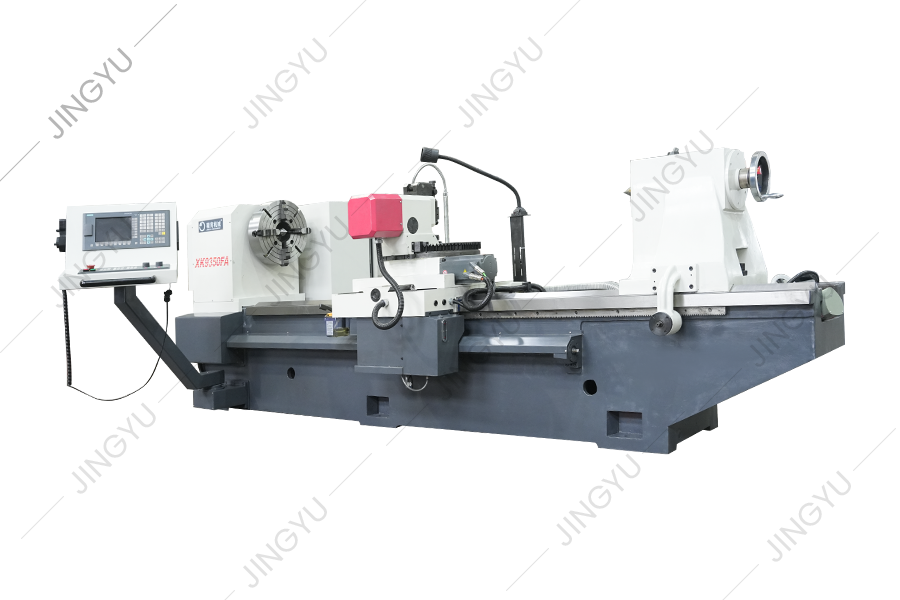

Cat:Fresa de rollo de CNC

Máquina de muesca y marcado de CNC

Serie XK9350 CNC Rebar Roll Roll Crescent Groove Machine es el producto mejorado del tipo XK500, que es adecuado para rollos de procesamiento con u...

Ver detalles

La diferencia en los métodos de control mejora el grado de automatización en el procesamiento.

El Fresadora de rodillos CNC Está equipado con un sistema CNC dedicado, que puede realizar un procesamiento automatizado a través de programas. A diferencia de la fresadora tradicional que depende de la operación manual, el equipo CNC puede preestablecer múltiples pasos de procesamiento y completar automáticamente el posicionamiento, el corte, el cambio de herramientas y otros procesos de acuerdo con la lógica del programa. Este aumento de la automatización no sólo reduce la dependencia de las habilidades del operador, sino que también mejora la continuidad de la producción y la estabilidad del ritmo de procesamiento, aportando así comodidad a las tareas de procesamiento repetitivas y a gran escala.

Un control más preciso de la trayectoria de la herramienta ayuda a mejorar la precisión del procesamiento

El CNC roll milling machine controls each axis through a servo motor and a high-resolution position encoder, and the tool movement trajectory in multiple directions can be accurately set through programming. When processing complex roll contours, traditional milling machines are difficult to ensure the continuity and flatness of the curved surface contour, while CNC milling machines can achieve a more balanced cutting path under the guidance of the control system. This precise trajectory control has a positive effect on improving the consistency and dimensional accuracy of the workpiece.

Capacidad mejorada para procesar superficies curvas complejas y mayor adaptabilidad

Las fresadoras de rodillos CNC admiten operaciones de varillaje de tres, cuatro e incluso cinco ejes, lo que las hace más flexibles al procesar rodillos con secciones transversales asimétricas o variables. Cuando las fresadoras tradicionales encuentran superficies de rodillos con múltiples curvaturas o ángulos de transición, a menudo necesitan cambiar de herramienta y posición varias veces, lo que dificulta el procesamiento. La existencia del sistema CNC permite que el equipo logre la formación de contornos complejos una sola vez a través de algoritmos de interpolación continua, reduciendo las pausas intermedias y la intervención manual, y mejorando la integridad del proceso.

Mayor coherencia en el procesamiento repetido y reducción de errores humanos

Las fresadoras tradicionales dependen de ajustes manuales y existen diferencias sutiles entre los operadores en diferentes lotes de procesamiento, lo que puede causar fluctuaciones en la tolerancia del producto. Las fresadoras de rodillos CNC dependen del control del programa y sus diversos parámetros de procesamiento, como velocidad de avance, profundidad de corte, velocidad del husillo, etc., se pueden configurar con precisión y mantener consistentes. Incluso si diferentes operadores utilizan el mismo programa, se pueden obtener resultados de procesamiento similares, lo que es adecuado para industrias con altos requisitos de consistencia dimensional.

Eficiencia de procesamiento mejorada y ciclo de producción más corto

En las tareas de procesamiento de rodillos, las fresadoras CNC suelen tener velocidades de corte y de avance más altas, y también tienen funciones auxiliares como el cambio rápido de herramientas y el posicionamiento automático, que pueden comprimir eficazmente el tiempo de procesamiento de una sola pieza. Por el contrario, las fresadoras tradicionales requieren más tiempo en el cambio de herramientas, posicionamiento, depuración y otros vínculos, especialmente en la producción en masa, la diferencia de tiempo acumulativo será más obvia. El modo de operación de alto ritmo del CNC tiene un efecto impulsor directo en la mejora del progreso general de la producción.

El operation process is safer and reduces labor intensity

El CNC roller milling machine controls the cutting process through the program. The operator is mainly responsible for program writing, part clamping and parameter setting, and does not need to contact high-speed mechanical parts for a long time. Traditional milling machines need to frequently approach the cutting area for adjustment and monitoring, which poses certain personal safety risks. In addition, CNC equipment is equipped with multiple safety protection mechanisms, such as overload protection, limit devices, alarm systems, etc., which can further reduce the risk of accidents during equipment operation.

Las capacidades mejoradas de gestión de datos favorecen la gestión de la información.

Las fresadoras de rodillos CNC se pueden conectar al MES (sistema de ejecución de fabricación) o al sistema ERP de la fábrica para lograr la recopilación, el almacenamiento y la retroalimentación en tiempo real de los datos de producción. Durante el procesamiento, el equipo puede registrar varios parámetros, como el tiempo de procesamiento, registros de fallas, vida útil de la herramienta y otra información para brindar soporte de datos para el posterior seguimiento de la calidad, evaluación de la capacidad y mantenimiento. Por el contrario, las fresadoras tradicionales casi no tienen capacidades similares de salida de datos y la gestión se basa en registros manuales, que son menos eficientes y precisos.

Propicio para la optimización continua de procesos y procesos.

En el proceso de uso de fresadoras de rodillos CNC, los programadores pueden ajustar continuamente los parámetros del programa de acuerdo con la retroalimentación del procesamiento para optimizar las estrategias de corte. El sistema permite comparar los resultados del procesamiento bajo diferentes combinaciones de parámetros para explorar soluciones de procesamiento más eficientes o estables. Este proceso de mejora de procesos basado en datos no se logra fácilmente con las fresadoras tradicionales. A largo plazo, los sistemas CNC tienen un espacio de optimización sostenible en la investigación y el desarrollo de procesos y en la modificación de productos.

El mantenimiento y el diagnóstico son más controlables.

Las fresadoras de rodillos CNC tienen funciones automáticas de alarma y autodiagnóstico, que pueden recordar rápidamente a los operadores que deben tomar medidas cuando ocurren fallas o desviaciones. Muchos dispositivos también admiten monitoreo y mantenimiento remotos, lo que ayuda a los técnicos a localizar problemas y realizar ajustes a través de la plataforma de red. Las fresadoras tradicionales son fáciles de reparar debido a su estructura simple, pero es difícil detectar posibles fallas a tiempo, lo que hace que algunos problemas queden expuestos solo después de la acumulación, lo que aumenta el tiempo de inactividad por mantenimiento.

Admitir actualizaciones modulares para adaptarse a las tendencias de desarrollo tecnológico

Las fresadoras CNC modernas generalmente adoptan un diseño modular, lo cual es conveniente para expandir módulos funcionales según las necesidades del usuario, como carga y descarga automática, sistema de monitoreo de herramientas, sonda de medición, reconocimiento visual, etc. Esta capacidad de expansión flexible permite que el equipo se actualice de acuerdo con el desarrollo de la industria o las necesidades de la línea de producción, extendiendo así la vida útil del equipo. Las fresadoras tradicionales tienen poco espacio para actualizaciones y renovaciones posteriores debido a limitaciones estructurales y una automatización insuficiente.