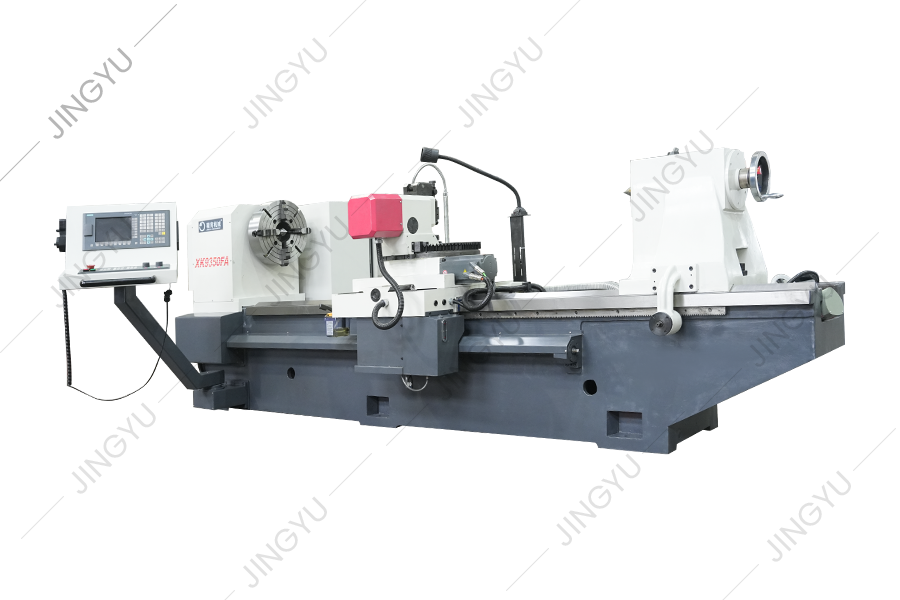

Cat:Fresa de rollo de CNC

Máquina de muesca y marcado de CNC

Serie XK9350 CNC Rebar Roll Roll Crescent Groove Machine es el producto mejorado del tipo XK500, que es adecuado para rollos de procesamiento con u...

Ver detalles

Tecnología de control automático de la fresadora de rodillos CNC.

Una de las tecnologías centrales de Fresadora de rodillos CNC Es su sistema automatizado CNC, que controla las distintas operaciones de la máquina herramienta a través de programas informáticos para lograr un control preciso del proceso de procesamiento de los rollos. La tecnología de control automático permite que la máquina herramienta funcione de acuerdo con la ruta y los parámetros de procesamiento preestablecidos, lo que reduce en gran medida los errores de operación humana y mejora la consistencia y estabilidad del procesamiento. Al mismo tiempo, el sistema CNC puede ajustar automáticamente la trayectoria de la herramienta y la velocidad de avance según las necesidades de procesamiento para garantizar el equilibrio entre eficiencia y calidad del procesamiento. A través del monitoreo en tiempo real y el ajuste de retroalimentación, la tecnología de control automático también puede reducir efectivamente la tasa de fallas del equipo y mejorar la confiabilidad general de la operación.

Sistema de transmisión mecánica de alta precisión.

La fresadora de rodillos CNC está equipada con un sistema de transmisión mecánica de alta precisión, que es una pieza clave para garantizar la precisión del procesamiento. El mecanismo de transmisión de alta precisión incluye rieles guía, tornillos de avance, cojinetes y otros componentes, todos los cuales utilizan tecnología de fabricación de precisión para garantizar el movimiento suave y preciso de la máquina herramienta. La precisión del sistema de transmisión mecánica afecta directamente la calidad del procesamiento y la estabilidad dimensional de la superficie del rollo. Al optimizar el diseño de la estructura de transmisión y utilizar materiales de alta calidad, la fresadora de rodillos CNC puede lograr una precisión de posicionamiento a nivel de micras, cumpliendo así con los estrictos requisitos de la industria moderna para el procesamiento de rodillos.

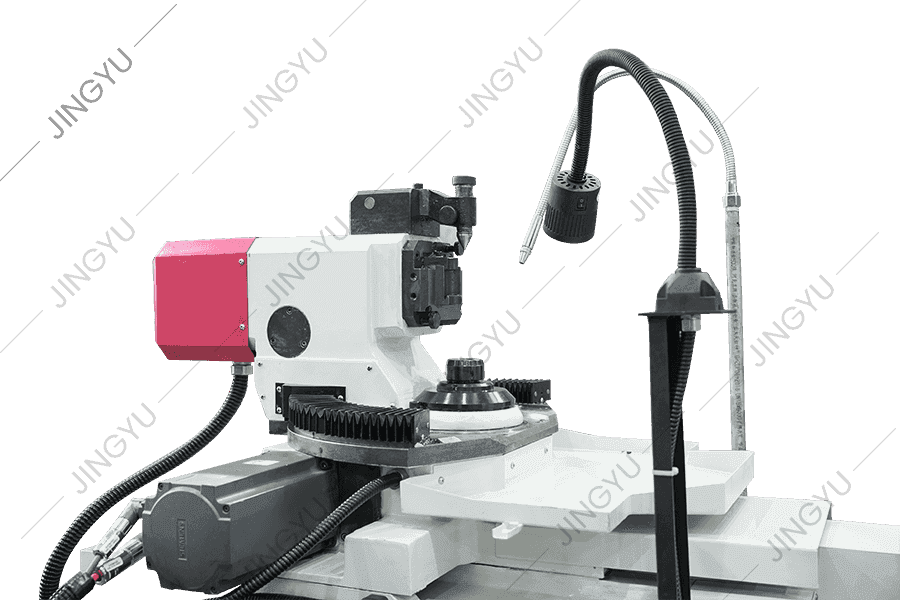

Gestión avanzada de herramientas y tecnología de corte.

Las fresadoras de rodillos CNC utilizan medios inteligentes en la gestión de herramientas, incluido el reemplazo automático de herramientas, el control de la vida útil y el ajuste inteligente de los parámetros de corte. Estas tecnologías no sólo reducen la intervención manual y mejoran la eficiencia del procesamiento, sino que también extienden la vida útil de las herramientas y reducen los costos de procesamiento. En términos de tecnología de corte, las fresadoras CNC pueden ajustar la velocidad de corte, la velocidad de avance y la profundidad de corte de acuerdo con los diferentes materiales del rollo, optimizar la distribución del calor y la tensión durante el procesamiento y evitar la deformación del rollo y el daño de la superficie.

Enlace multieje y capacidades de procesamiento compuesto.

Las fresadoras de rodillos CNC generalmente tienen funciones de enlace de múltiples ejes y pueden realizar procesamientos de trayectorias complejas. La tecnología de varillaje multieje permite que la máquina herramienta controle el movimiento de múltiples ejes al mismo tiempo, logrando la combinación de fresado, rectificado, taladrado y otros métodos de procesamiento. Esta capacidad de procesamiento de compuestos permite que las fresadoras de rodillos CNC completen múltiples procesos con una sola sujeción, lo que reduce la cantidad de tiempos de carga y descarga de piezas de trabajo, mejora la eficiencia del procesamiento y garantiza la consistencia de la precisión del procesamiento.

Sistema eficiente de refrigeración y eliminación de virutas.

Al procesar rollos, el calor y las virutas generadas durante el corte afectarán directamente la calidad del procesamiento. La fresadora de rodillos CNC está equipada con un sistema de enfriamiento eficiente, que puede eliminar oportunamente el calor del área de corte, reducir la temperatura de la pieza de trabajo y la herramienta y reducir el riesgo de deformación térmica. Al mismo tiempo, el sistema de eliminación de virutas está razonablemente diseñado para eliminar rápidamente las virutas, evitar que rayen la superficie de procesamiento y bloqueen el equipo, mantener limpio el entorno de procesamiento y garantizar el funcionamiento normal de la máquina herramienta.

Soporte de software avanzado y tecnología de simulación.

El sistema CNC de la fresadora de rodillos CNC está equipado con una plataforma de soporte de software avanzada, que no solo es responsable de programar la ruta de procesamiento, sino también de simular y optimizar el proceso de procesamiento. A través de la tecnología de simulación de software, los operadores pueden obtener una vista previa del proceso de procesamiento por adelantado, encontrar problemas potenciales y ajustar los parámetros de procesamiento, reduciendo la cantidad de procesamiento de prueba y el desperdicio de material. El software también admite la recopilación y el análisis de datos, lo que ayuda a mejorar continuamente la tecnología de procesamiento y el rendimiento del equipo.

Diseño de interfaz de interacción persona-computadora.

La fresadora de rodillos CNC adopta una interfaz amigable de interacción persona-computadora, que es conveniente para que los operadores ingresen programas, establezcan parámetros y diagnostiquen fallas. El diseño de la interfaz se centra en la simplicidad y la intuición, lo que hace que el proceso de operación sea más fluido y reduce la dificultad de operación. Al mismo tiempo, las interfaces hombre-computadora modernas suelen admitir pantallas táctiles y visualizaciones gráficas, lo que mejora la experiencia operativa y la eficiencia. A través de la interfaz, el operador puede monitorear el estado del procesamiento en tiempo real, responder rápidamente a situaciones anormales y garantizar la seguridad de la producción y la calidad del procesamiento.

Diseño modular de equipos.

La fresadora de rodillos CNC adopta un concepto de diseño modular para facilitar la instalación, el mantenimiento y la actualización del equipo. El diseño modular permite desmontar y reemplazar cada componente de forma independiente, lo que reduce el tiempo y el costo de mantenimiento. Al mismo tiempo, el diseño modular facilita la ampliación funcional y la personalización personalizada según las necesidades del cliente, mejorando la adaptabilidad y vida útil del equipo.

Protección del medio ambiente y tecnología de ahorro de energía.

Con la promoción de conceptos de ahorro de energía y protección ambiental, las fresadoras de rodillos CNC también han incorporado medidas de protección ambiental y ahorro de energía en sus tecnologías centrales. Al optimizar la estructura de la máquina herramienta y el sistema de energía, se reducen el consumo de energía y las emisiones de escape. Los sistemas razonables de control y recuperación de energía reducen el desperdicio de recursos en el funcionamiento de los equipos, lo que cumple con los requisitos de la industria moderna para la fabricación ecológica.

Sistema de protección de seguridad

Para garantizar la seguridad del operador y el funcionamiento estable del equipo, la fresadora de rodillos CNC está equipada con múltiples sistemas de protección de seguridad. Esto incluye botones de parada de emergencia, cubiertas protectoras, protección contra sobrecargas y dispositivos de alarma anormales. El sistema de protección de seguridad puede intervenir en el momento en que el equipo presenta anomalías, prevenir accidentes y reducir los daños al equipo y los riesgos de lesiones personales.

Comparación de tecnologías centrales de fresadoras de rodillos CNC:

| Característica técnica | Descripción de la función principal | Impacto en el mecanizado |

|---|---|---|

| Tecnología de control de automatización | El programa informático controla las rutas y parámetros de mecanizado. | Mejora la consistencia y eficiencia del mecanizado. |

| Sistema de transmisión mecánica de alta precisión | Guías de precisión y tornillos de avance garantizan un movimiento preciso de la máquina | Garantiza la precisión del mecanizado y la calidad de la superficie. |

| Gestión de herramientas y tecnología de corte | Cambio automático de herramientas y ajuste inteligente de parámetros de corte. | Reduce el desgaste de la herramienta y reduce los costos. |

| Capacidad de mecanizado de compuestos y varillaje multieje | Coordinación de múltiples ejes para completar el mecanizado de trayectorias complejas | Mejora la eficiencia del mecanizado y reduce los errores de sujeción. |

| Sistema de refrigeración y eliminación de virutas | Refrigeración eficiente y eliminación de virutas | Mantiene la estabilidad del mecanizado, previene la deformación térmica y el bloqueo del equipo. |

| Soporte de software y tecnología de simulación | Programación de trayectorias de mecanizado y simulación de procesos. | Optimiza el proceso y reduce los errores de prueba. |

| Diseño de interfaz hombre-máquina | Interfaz de operación intuitiva con soporte de diagnóstico de fallas | Simplifica el proceso de operación y mejora la seguridad. |

| Diseño modular | Los componentes se pueden desmontar y reemplazar de forma independiente. | Reduce la dificultad de mantenimiento y facilita las actualizaciones. |

| Tecnología de protección del medio ambiente y ahorro de energía. | Optimización estructural y del sistema eléctrico para el ahorro de energía y la reducción de emisiones. | Reduce los costos operativos y cumple con los requisitos ambientales. |

| Sistema de protección de seguridad | Parada de emergencia, cubiertas protectoras, protección contra sobrecargas, etc. | Garantiza la seguridad del personal y del equipo |